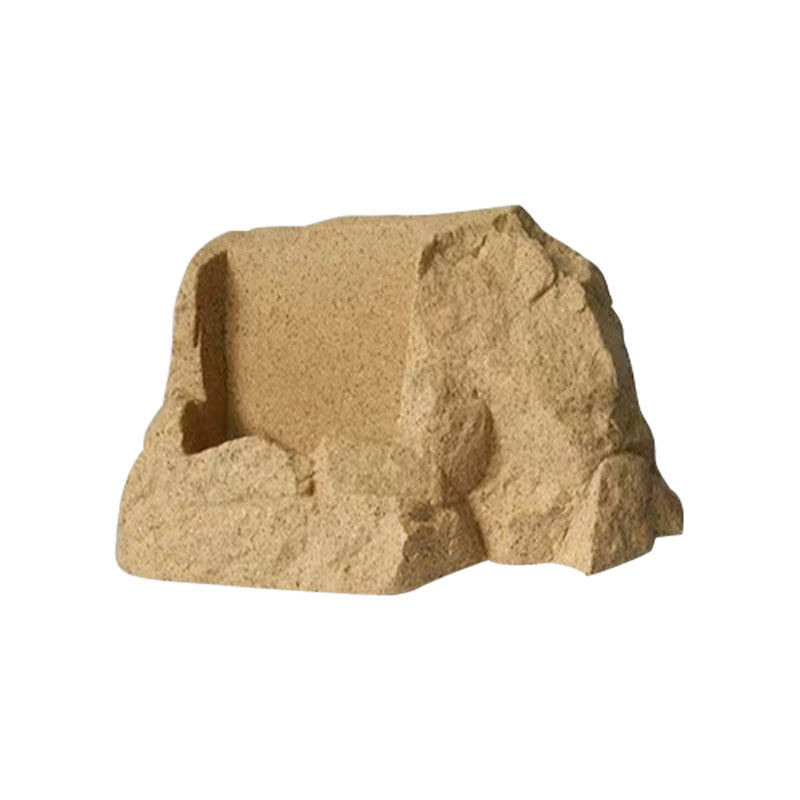

Trong quá trình sản xuất thiết bị thể thao, khuôn là công cụ chính để đúc khuôn, hiệu suất và chất lượng của nó ảnh hưởng trực tiếp đến chất lượng và độ bền của sản phẩm cuối cùng. Đặc biệt đối với các thiết bị thể thao sử dụng ngoài trời hoặc trong môi trường có độ ẩm cao thì khả năng chống ăn mòn và chống chịu thời tiết của khuôn là đặc biệt quan trọng. Để đáp ứng những thách thức này, quy trình phun đã trở thành một mắt xích quan trọng trong việc cải thiện hiệu suất của khuôn.

Trong quy trình sản xuất khuôn thiết bị thể thao, quy trình phun không chỉ được xem xét về mặt thẩm mỹ mà còn là sự đảm bảo quan trọng cho hiệu suất và tuổi thọ của khuôn. Thông qua việc phun, một hoặc nhiều lớp phủ chức năng có thể được hình thành trên bề mặt khuôn. Những lớp phủ này có thể chống lại sự ăn mòn của các yếu tố môi trường như độ ẩm, oxy và tia cực tím, kéo dài tuổi thọ của khuôn một cách hiệu quả và giảm sự suy giảm hiệu suất do ăn mòn hoặc lão hóa.

Lựa chọn lớp phủ phù hợp là bước đầu tiên và quan trọng nhất trong quá trình phun sơn. Lớp phủ khuôn thiết bị thể thao phải có các đặc điểm sau:

Khả năng chống ăn mòn tuyệt vời: Lớp phủ phải có khả năng cách ly hiệu quả bề mặt khuôn khỏi tiếp xúc với môi trường ăn mòn để ngăn ngừa hư hỏng bề mặt và suy giảm hiệu suất do ăn mòn.

Chịu được thời tiết tốt: Trong môi trường ngoài trời hoặc có độ ẩm cao, lớp phủ phải có khả năng chống lại bức xạ cực tím và sự thay đổi nhiệt độ mạnh để duy trì sự ổn định và toàn vẹn của lớp phủ.

Độ bám dính tuyệt vời: Lớp phủ phải có khả năng liên kết chặt chẽ với bề mặt khuôn để tạo thành lớp phủ chắc chắn, tránh bong tróc, nứt vỡ trong quá trình sử dụng.

Khả năng chống mài mòn tốt: Khuôn sẽ thường xuyên bị ma sát và mài mòn trong quá trình sử dụng nên lớp phủ phải có khả năng chống mài mòn nhất định để duy trì độ phẳng và độ hoàn thiện của bề mặt khuôn.

Các loại lớp phủ phổ biến bao gồm nhựa epoxy, polyurethane, acrylic, sơn fluorocarbon, v.v. Mỗi lớp phủ có những đặc tính và kịch bản ứng dụng riêng. Khi chọn lớp phủ, cần xem xét toàn diện môi trường sử dụng của khuôn, yêu cầu về hiệu suất, ngân sách chi phí và các yếu tố khác để chọn loại lớp phủ phù hợp nhất.

Trước khi phun, khuôn cần phải trải qua một loạt công việc tiền xử lý để đảm bảo độ bám dính của lớp phủ và chất lượng của lớp phủ. Những công việc tiền xử lý này bao gồm:

Làm sạch: Sử dụng dung môi hoặc chất tẩy rửa để làm sạch hoàn toàn bề mặt khuôn nhằm loại bỏ các tạp chất như dầu, bụi và lớp sơn cũ để đảm bảo bề mặt sạch sẽ và không có bụi bẩn.

Tẩy rỉ sét: Đối với những khuôn bị rỉ sét thì cần phải tẩy rỉ sét. Bạn có thể sử dụng giấy nhám, bàn chải sắt và các dụng cụ khác để loại bỏ rỉ sét thủ công hoặc sử dụng máy phun cát để loại bỏ rỉ sét cơ học.

Mài: Sử dụng đá mài, giấy nhám và các dụng cụ khác để mài bề mặt khuôn để loại bỏ các bề mặt không bằng phẳng và gờ, cải thiện độ bám dính của sơn và độ hoàn thiện của lớp phủ.

Xử lý chống gỉ: Trước khi phun, khuôn có thể được xử lý bằng chất chống gỉ, chẳng hạn như bôi dầu chống gỉ hoặc sơn chống gỉ, để cải thiện hơn nữa khả năng chống ăn mòn của khuôn.

Việc thực hiện quy trình phun bao gồm nhiều liên kết như trộn sơn, cài đặt thông số phun và thao tác phun.

Trộn sơn: Tùy theo chủng loại và yêu cầu công năng của sơn mà sơn được trộn, bao gồm việc lựa chọn và bổ sung tỷ lệ chất pha loãng, pha trộn bột màu,… Sơn đã pha cần phải được khuấy đều để đảm bảo chất lượng và hiệu suất của sơn.

Cài đặt các thông số phun: Việc cài đặt các thông số phun bao gồm áp suất phun, khoảng cách phun, tốc độ phun, độ dày lớp phủ,… Việc cài đặt các thông số này cần được xem xét toàn diện theo các yếu tố như loại lớp phủ, hình dạng và kích thước của lớp phủ. khuôn và các yêu cầu của lớp phủ.

Thao tác phun: Thao tác phun đòi hỏi phải sử dụng các thiết bị phun chuyên nghiệp như súng phun, bình phun,… Trong quá trình phun, thiết bị phun phải được giữ sạch sẽ, ổn định để đảm bảo phun đồng đều lớp phủ. Đồng thời, phải kiểm soát số lượng lớp phun và thời gian khô giữa mỗi lớp để tránh các vấn đề về chất lượng lớp phủ do độ dày lớp phủ quá cao hoặc độ khô kém.

Sau khi phun, lớp phủ cần được sấy khô và xử lý. Sấy là làm bay hơi dung môi trong lớp phủ để lớp phủ đạt độ cứng và độ bám dính nhất định; bảo dưỡng là làm cho nhựa hoặc chất đóng rắn khác trong lớp phủ phản ứng hóa học để tạo thành cấu trúc lớp phủ ổn định.

Có hai cách sấy và bảo dưỡng: sấy tự nhiên và sấy cưỡng bức. Sấy tự nhiên là đặt khuôn phun ở môi trường thông thoáng để lớp sơn khô tự nhiên; sấy cưỡng bức là sử dụng các thiết bị sấy như hộp sấy, lò sấy,… để làm nóng và làm khô lớp phủ.

Trong quá trình sấy và đóng rắn, nhiệt độ và độ ẩm phải được kiểm soát chặt chẽ để tránh hiện tượng nứt, phồng rộp, đổi màu và các vấn đề khác về chất lượng của lớp phủ. Đồng thời, lớp phủ cần được kiểm tra, thử nghiệm thường xuyên để đảm bảo hiệu quả hoạt động và chất lượng của lớp phủ đạt yêu cầu.

Sau khi phun sơn, lớp phủ cần được kiểm tra chất lượng bao gồm độ dày, độ cứng, độ bám dính, khả năng chống ăn mòn, khả năng chống chịu thời tiết và các chỉ số khác của lớp phủ. Những thử nghiệm này có thể được thực hiện bằng các dụng cụ kiểm tra chuyên nghiệp, chẳng hạn như máy đo độ dày lớp phủ, máy đo độ cứng, máy kiểm tra độ bám dính, v.v.

Trong quá trình sử dụng, lớp phủ của khuôn cần được bảo trì, bảo dưỡng thường xuyên như vệ sinh, chống rỉ sét, sửa chữa. Đối với lớp phủ bị hư hỏng cần được sửa chữa kịp thời để tránh hư hỏng giãn nở và hư hỏng lớp phủ.

Quá trình phun của khuôn dụng cụ thể thao là một phương tiện quan trọng để cải thiện hiệu suất khuôn và tuổi thọ của khuôn. Bằng cách lựa chọn lớp phủ phù hợp, tiến hành xử lý trước đầy đủ, thực hiện các thao tác phun chính xác, kiểm soát chặt chẽ quá trình sấy khô và đóng rắn cũng như tiến hành kiểm tra và bảo trì chất lượng thường xuyên, có thể đảm bảo rằng một lớp màng bảo vệ rắn được hình thành trên bề mặt khuôn, nâng cao hiệu quả độ bền của khuôn. chống ăn mòn và chống chịu thời tiết.